摘要:本文向大家介绍,近两年在整个刹车片行业受到热烈追捧的大同油压刹车片——钢背专用环保高效伺服油压机。

关键词:汽车刹车片 钢背生产 自动化线

在整个汽车工业中,刹车片是一种不可缺少的零部件。如果少了它,汽车的行驶安全将无法保障。

而钢背是刹车片中重要的零件之一,刹车片的质量除了磨擦块的质量外,受钢背平面度及断面质量的影响很大,其平面度、断裂面区域及其大小直接关系着钢背能发挥的使用效果。

毛刺越大,断裂面和平面越不平整,则刹车噪音越大,制动效果越差,所以钢背生产工艺及专用设备就显得非常重要。

1 生产钢背工艺及制造专用设备的困难

我们在广东、江浙、河北、山东的调查了解到,钢背生产有一个特点:钢板材料比较厚,一般为4-6mm,而钢背上面一般都设计有铆钉和孔位,便于安装在卡钳上,工艺工序比较多,精度要求较高。

目前行业内主要采用普通冲压方法进行制造,主要生产设备是机械冲床,也有些厂家用传统油压机生产个别工序。

冲床和普通油压机生产过程对质量不好控制,冲床生产对模具的寿命影响比较大;国内还没有厂家生产钢背精密冲压设备,对质量有要求的厂家采用国外精冲压力机生产,钢背质量有所提升,但几百万一台的精冲机大大增加了产品的生产成本,也不利于多规格、小批量进行柔性生产,降低了企业的产品竞争力。

此外,冲床生产噪声很大,非常不环保,工人需戴耳塞进行保护工作;冲床高速生产劳动强度大,招工难,很难招到年轻人;随着城镇化的提高,有噪声不环保的工厂经常被投诉,开工时间大大受到限制!

2 大同伺服油压机的功能特点

汽车刹车片是易损零件,生产量大。随着汽车市场的快速发展及保有辆增多,各汽车刹车片生产厂家都在扩大场地提高产能,新的生产厂家也在跑步入场。

为了满足客户的需求,大同油压在集团强大的研发力量支持下,推出了一款环保静音高效率钢背生产专用的伺服油压机,机器配合模具能全覆盖钢背典型生产工艺:1压斜边,2冲孔,3拔钉,4精修。

机器在设计之初就了解到钢背生产“量大价低”的特点,对设备的成本在满足功能性的前提下尽量做到最优,控制好冗余设计,使设备上每公斤钢材都是有用的,每件外购件在该位置都是合适的。

3 大同伺服油压机的设备优势

3.1 结构紧凑,操作方便,方便上自动化

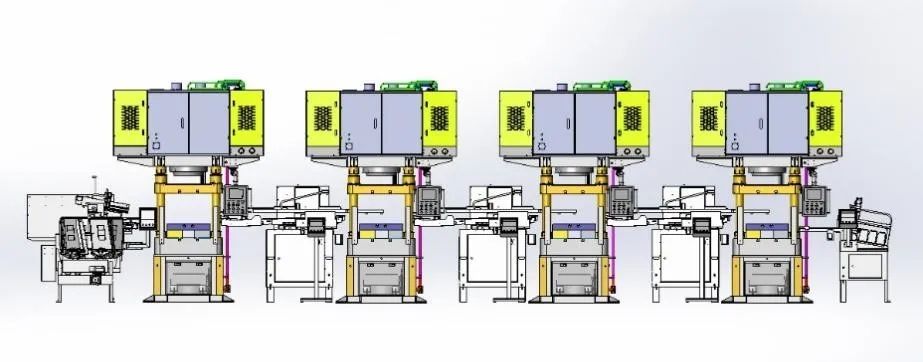

本机与传统普通小台面油压机不一样,液压电气系统通过合理的设计,采用上置式布置,占地面积小,机器四周无障碍物,操作和安装模具方便,不影响产品的摆放及搬运,深受现场工人的喜欢。四周无障碍物,现场不论是单机配自动化还是多机连线配自动化都不受影响,多机连线配专用自动化装置的生产模式减小了对操作工的需求。

3.2 不失刚性的轻化机身结构

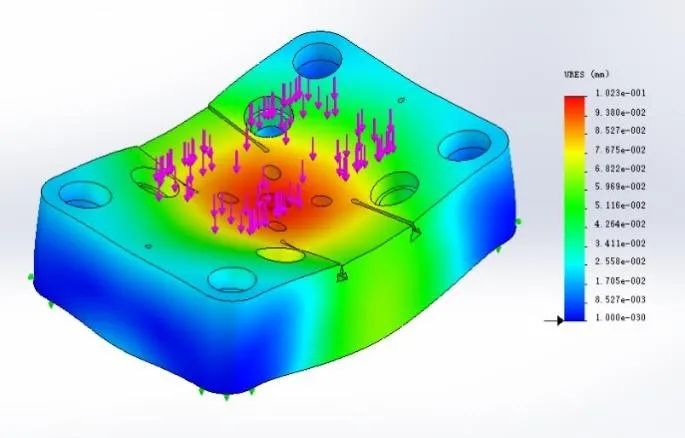

机身结构不采用小台面机器“短平快”的做法,即三大梁用厚重的钢板制造以达到快速设计生产目的,而是上梁、动梁、下梁组成的三大板由优质球墨铸铁制造,经多次有限元分析调整的布筋结构尺寸,结构更加合理,强度好,受力变形小,重量与安全系数比更优化,不出现“羊毛出在羊身上”,让客户多花钢材重量冤枉钱的情况。

3.3 静音环保高速稳定的液压系统

3.3.1 静音环保

优化的伺服电机油泵液压系统工作噪声只有约70到80分贝左右,待机时几乎没有声音,大大的改善了工作环境噪声的问题,从冲床车间切换到钢背专用伺服油压机车间对操作员工来说是一种享受,在一定程度上也减轻了招工压力。

3.3.2 压力位置精密

位置和压力由高精度位移尺和压力传感器控制检测。压力传感器配合伺服驱动器控制能实现工作压力无级调控,大小规格钢背根据需要设定工作压力,提高产品的质量和稳定性,改善了冲床工作“压力不可控,模具易损”等问题;压力能根据产品大小精密输出功能对客户的新产品开发提供数字支持。

3.3.3 高速响应

液压系统其中的亮点,是选用进口力士乐换向阀配合国内成熟大流量二通插装阀技术,既实现高速响应满足生产效率,又降低高速液压系统制造成本。专门设计的插装阀系统减少了液压油高速流动时的阻力,降低了发热量而减少能耗,确保长时间高速响应不卡阀,加配油冷机确保压机液压系统能配合自动化装置24小时稳定生产。

3.3.4 控制系统

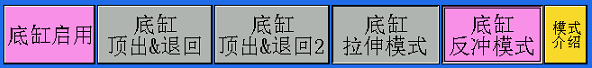

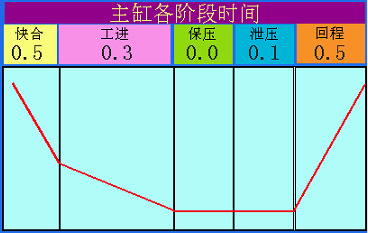

采用“PLC+触摸屏+伺服驱动器”控制,直观高效的设定工艺流程和参数。灵活的压制工艺,针对目前钢背生产工艺并结合多年经验,大同油压机包含了市场上所需的绝大部分生产工艺压制动作,可以一键切换转产,做到机械式冲床无法完成的工艺压制动作,实现一机灵活多用,减少产线开销和占地面积,减低生产成本。

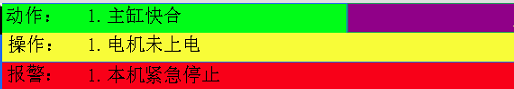

即时有效的动作提示

3.3.5 特有的精修工艺结构

针对钢背生产工艺的需求,机器设计有特殊的底缸结构用于精修工艺,客户模具配此底缸结构生产的钢背光亮带及各相关尺寸能达主机厂要求的精度效果,此处在二通插装阀上配专用比例压力阀来完成正精修时的浮动压边力,通过调节此浮动压边力,使精修钢背光亮带达到要求的同时,在浮动力的支撑下不影响钢背前几道工序加工的几何尺寸,也起到一定的整平效果。

配上专用模架可用于反精修工艺,即主缸来压整平,底缸精修,此工艺动作适用于需要大整平力的产品。

此精修工艺结构功能上满足了钢背品质要求,通过3-4台机器组合自动化线完成钢背的生产,客户不必再花几百万采购国外机器,降低产品的生产成本,多规格、小批量的柔性生产也不是问题,提高了企业的产品竞争力。

4 大同伺服油压机的其他优势

4.1 节能

采用伺服电机作为动力源,工作时根据即时负载的大小输出扭矩,功率损耗小,比传统普通电机定量泵机器节能50%,比传统普通电机变量泵机器节能30%以上。

4.2 高生产效率

生产效率对标机械冲床,1.3-1.6S能完成冲孔工艺动作,1.7-2.3S能完成精修工艺动作。

5 结论

大同油压刹车片钢背专用环保高效伺服油压机的成功开发,解决了传统用冲压机生产刹车片过程中“招工难和人均产能低、噪音大、能耗高”这3 大痛点,缓解了企业生产时的环保压力,大大提升了用户的产品竞争力,为用户创造利润,为我国汽车工业发展添砖加瓦。