引子:德科摩在与客户的长期合作中,发现行业中仍存在许多疑难杂症。为满足客户需求,德科摩不断攻克技术难题;近期德科摩公众号将定期发布技术性专题文章,希望能为中国橡塑设备行业的技术发展贡献一分力量。

摘要:橡胶注射机的胶料注射压力,因受传统注射结构限制,在高压注射过程中,压力超过120MPa。其中注射料筒与中心连接体结合处、喷嘴与中心连接体结合处经常出现漏胶、连接螺栓断裂等情况,导致注射压力很难提升。由此本文以攻克橡胶注射机行业的注射压力难以提高、连接部位漏胶、注胶系统受力部位连接螺栓大面积断裂等问题作为难题而进行分析与解决。

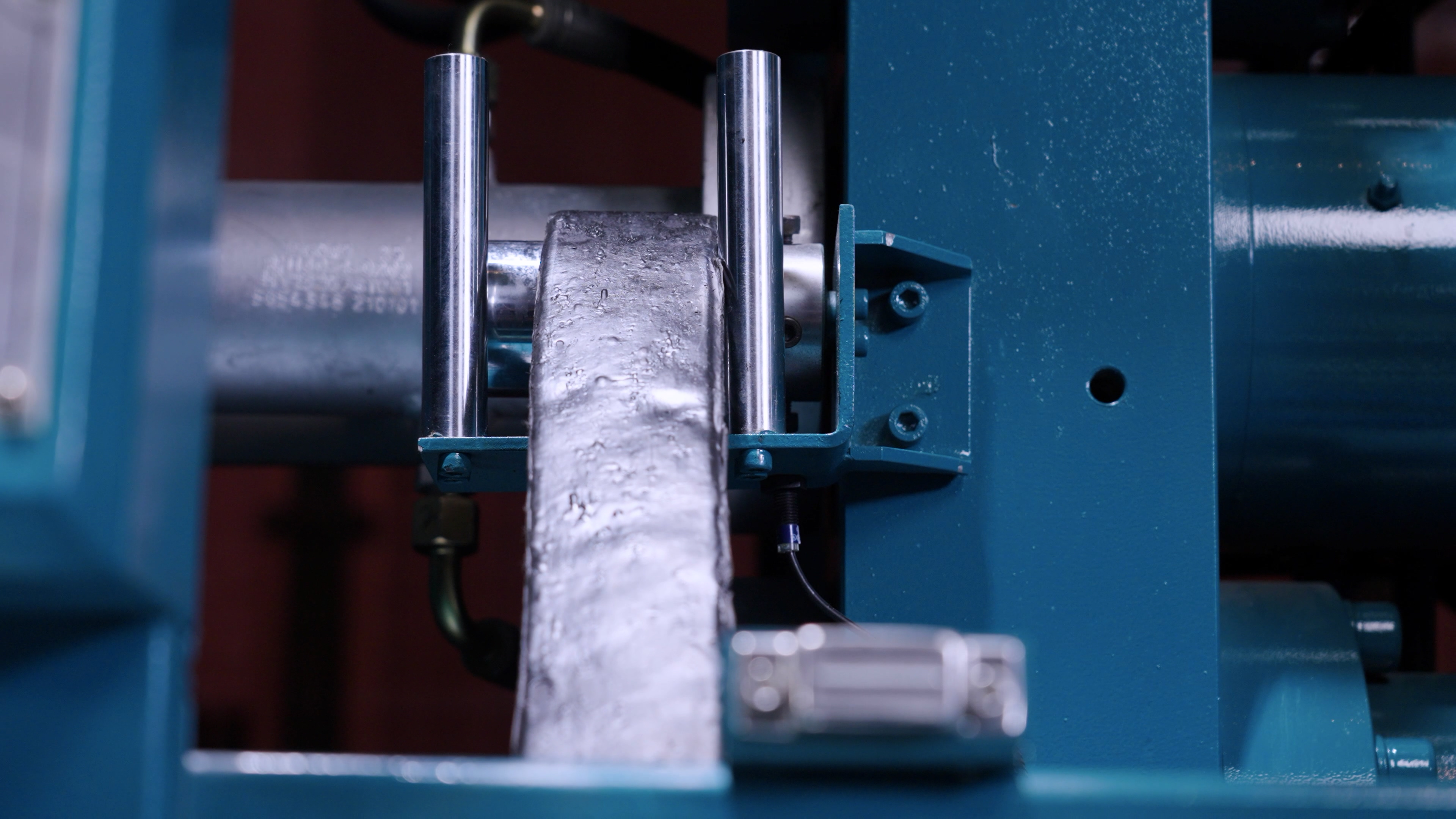

橡胶注射机的胶料注射压力,因受传统注射结构的限制,在高压注射的过程中,压力超过120MPa;注射料筒和中心连接体结合处、喷嘴与中心连接体连接处经常出现漏胶、连接螺栓断裂,注射压力很难提升。 橡胶注射机在需要高压注射的情况下,胶料注射压力不能超过180Mpa。特别是长注射流道薄壁的橡胶制品更难以注射成型。注射时间越长,胶料在流道中越呈现表面半流化状态;导致橡胶制品胶料结合面的粘结质量不好,高硬度橡胶材料更难以注射成型。因此,大幅度提高注胶压力成为行业的迫切需求。现广泛应用橡胶机注射结构的注射料筒与连接体之间,仅通过面积较大的端面贴合实现密封。这种结构的缺点有:密封性不好、贴合端面易损坏、易漏胶;注射结构密封面积较大、因加工等原因造成密封面贴合不好、紧固螺钉轻微的松动或结合微小缺陷都会导致严重漏胶,同时受力螺栓大面积断裂。德科摩作为中国橡胶注射机第一品牌,理所当然要扛起行业困惑攻关的大旗。历经五年潜心研发,我们通过十多种不同结构的实验,终于找到一种注射料筒与中心连接体之间;中心连接体与主喷嘴之间;冷流道与冷流道喷嘴之间的抗高压连接方式。成功攻克橡胶注射机行业注射压力难以提高、连接部位漏胶,注胶系统受力部位连接螺栓大面积断裂的难题。 本结构提供一种超高压注射结构及橡胶注射机:注胶系统密封性能好、不漏胶、有效提高注胶压力、注胶压力达到300MPa。杜绝贴合面漏胶,可适应高硬度橡胶材料注射成型;长注射流道薄壁的橡胶制品注射成型,同时注射时间减短。如:在某客户处,用旧结构在156MPa注射压力下需46秒的注射过程;在新注射机构288 MPa注射压力下,16秒就能注射完成;做成的氟橡胶圈合格率从原来98%提高到百分之百。德科摩新型注射结构能提供一种耐超高压注射结构,具有密封性能好、不漏胶的优点,有效提高注胶压力。满足各种软硬橡胶料快速注射,显著提高橡胶制品质量。

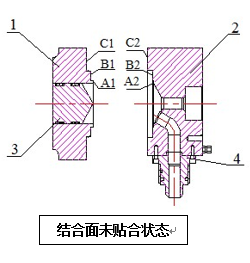

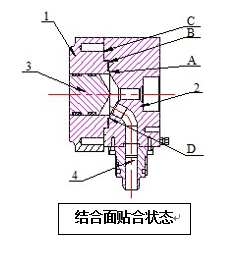

德科摩超高压注射结构技术方案是:注射料筒与中心连接体间设置多个环状台阶面,使用多级轴向和径向联合密封;台阶式的密封面贴合紧密,能实现更好的密封性能、不漏胶,提高胶料的注射压力。

如下图:注射料筒1的台阶面A1和中心连接体2的端面A2相互挤压;因设计A1凸出的高度比A2的深度略大,同时A1凸出的壁较薄;导致挤压面发生轴向和径向变形,使端面A和圆柱面D贴合更紧密,进一步提升密封性能。由于A1和A2深度的精心设计,确保A面不过度加压发生端面损坏。当A 面发生适度的变形后,端面B1和 B2贴合,强大螺栓的力量就转为B 面承受,也确保受力螺栓有足够的预紧力,螺栓紧固后不易松动。同时注射料筒上分布有泄胶槽;即使发生漏胶时,注射料筒上设置的泄胶槽可将注胶压力泄掉,从畅通的C面排出,不会出现断螺栓事故;注射头3也有特殊的设计,避免与在注射料筒因压缩变形而抱死。结语:德科摩超高压注射结构能实现更好的密封,保证注射系统结合面不漏胶、有效提升橡胶注射成型机的注胶压力、注胶压力达到300MPa;使各种橡胶都能轻松注满模具型腔,显著提高注射成型橡胶制品质量;即使固定螺钉有轻微松动的情况下,也能保证有效密封,受力螺栓也不会损坏。为橡胶注射硫化成型机高速、高压注射提供有力支撑。.jpg)